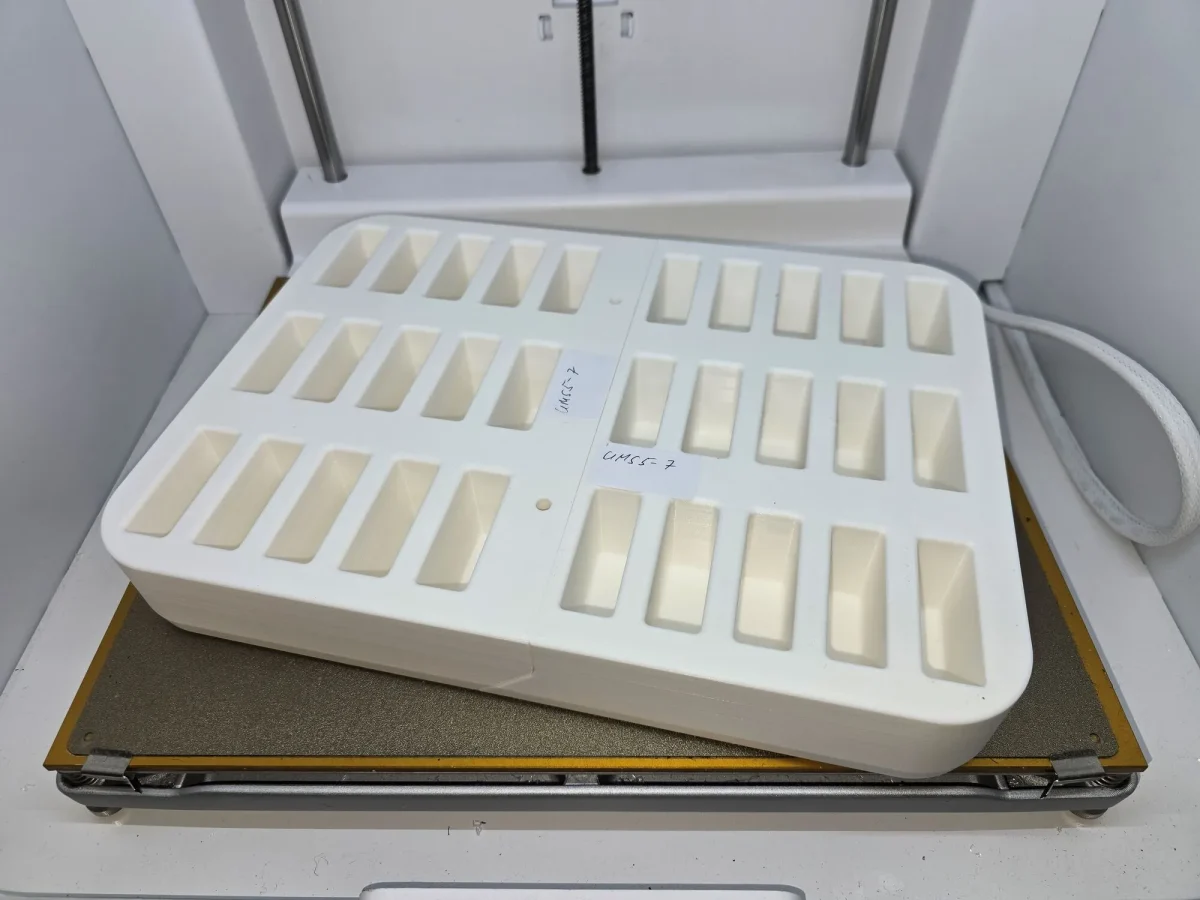

Dieses Projekt zeigt anschaulich, wie additive Fertigung funktionale Industriebauteile wirtschaftlich realisierbar macht, wenn Konstruktion und Fertigung frühzeitig zusammengedacht werden. Für die time.tool TECHNOLOGE UG (www.timetool-technology.de), einen Anbieter im Prototypenbau, wurde ein zweiteiliges Funktions-Tray mittels 3D-Druck gefertigt – ein typisches Beispiel für maßhaltige, belastbare Bauteile in Kleinserie.

Gefertigt wurde das Tray im FDM-Verfahren (Fused Deposition Modeling) aus ABS weiß, einem technischen Kunststoff mit hoher Schlagzähigkeit, Temperaturbeständigkeit und guter Nachbearbeitbarkeit. Informationen zu diesem und weiteren 3D-Druck-Materialien finden Sie auf der Materialseite von 3D-Druck Markus Andresen.

Was ist eigentlich ein „Tray“?

Ein Tray ist im industriellen Kontext eine Aufnahme-, Halte- oder Trägerstruktur. Es dient dazu, Bauteile, Geräte oder Baugruppen sicher zu positionieren, zu schützen oder strukturell zu integrieren. Typische Funktionen eines Trays:

- Mechanische Fixierungvon Komponenten

- Strukturelle Stabilisierungeines Geräts oder Systems

- Integration von Befestigungspunkten(z. für Griffe, Schrauben oder Gehäuseelemente)

- Organisation technischer Baugruppeninnerhalb eines Produkts

Im Fall von time.tool handelt es sich um ein zweiteilig 3D-gedrucktes Funktions-Tray, das als tragendes Element innerhalb der Anwendung dient. Es ist kein reines Behältnis, sondern ein technisch belastetes Bauteil, das Maßhaltigkeit, Stabilität und reproduzierbare Passung erfordert. Gerade solche Komponenten sind prädestiniert für den 3D-Druck, da komplexe Geometrien, funktionale Details und geringe Stückzahlen wirtschaftlich realisierbar sind.

Projektübersicht: Tray + Material + Verfahren

| Merkmal | Details |

| Kunde | time.tool TECHNOLOGE UG (www.timetool-technology.de) |

| Bauteil | Zweiteiliges 3D-gedrucktes Funktions-Tray, welches der Endkunde bei sich integriert. |

| Funktion | Aufnahme, Fixierung und Stabilisierung von Komponenten. |

| Druckverfahren | FDM (Fused Deposition Modeling) |

| Material | ABS weiß – hohe Schlagzähigkeit, Temperaturbeständigkeit, nachbearbeitbar (Materialinfos) |

| Stückzahl | Kleinserie |

| Kernvorteile des 3D-Drucks | Komplexe Geometrien druckbar, Maßhaltigkeit, schnelle Anpassung, kein Werkzeug erforderlich |

Ausgangssituation: Konstruktion trifft Fertigungsrealität

Die ursprüngliche Konstruktion sah eine Nut-und-Feder-Verbindung zwischen den beiden Tray-Hälften vor. Zusätzlich sollten in diesem Bereich Befestigungsbohrungen für den Henkel integriert werden.

Konstruktiv sinnvoll – aus Sicht der additiven Fertigung jedoch kritisch. Besonders im FDM-Druck mit ABS können komplexe Geometrien und ungünstige Bauteilorientierungen schnell zu Verzug oder Maßabweichungen führen.

Hier wurde deutlich:

3D-Druck verlangt fertigungsorientiertes Design (Design for Additive Manufacturing, DfAM).

Die Herausforderungen im FDM-Druck mit ABS

Das Tray vereinte mehrere anspruchsvolle Faktoren:

- Funktionale Verbindungselemente in mechanisch relevanten Zonen

- Eingeschränkte Druckbarkeit in der vorgesehenen Bauteilorientierung

- Materialtypische Eigenschaften von ABS wie Schrumpfung und Verzugsneigung

- Hohe Anforderungen an Maßhaltigkeit und Passung beider Hälften

Eine direkte Umsetzung der ursprünglichen Konstruktion hätte das Risiko für Ausschuss oder Nacharbeit deutlich erhöht.

Die Lösung: Konstruktive Optimierung für additive Fertigung

In enger Abstimmung mit time.tool wurde das Design gezielt für das FDM-Verfahren angepasst. Die zentrale Änderung:

Statt Nut-und-Feder wurde ein schräger Trennschnitt zwischen den Tray-Hälften gewählt.

Diese konstruktive Anpassung brachte entscheidende Vorteile:

- Bessere Druckbarkeitin der gewählten Bauteilorientierung

- Reduzierte Überhängeund stabilere Schichtablage

- Minimiertes Verzugsrisikotrotz ABS

- Hohe Maßhaltigkeitin den funktionalen Bereichen

Ein kleines Detail in der Konstruktion – mit großem Einfluss auf die Fertigungsqualität.

Qualitätssicherung im additiven Prozess

Um optimale Passgenauigkeit sicherzustellen, wurden weitere Maßnahmen umgesetzt:

- Fertigung beider Tray-Hälften auf demselben 3D-Drucker, um Prozessschwankungen zu minimieren

- Eindeutige Kennzeichnungder zusammengehörigen Bauteile

- Serienproduktion über mehrere Druckzyklen hinweg

Das zeigt: Additive Fertigung ist längst mehr als Prototyping – sie ermöglicht reproduzierbare, funktionale Kleinserien.

Ergebnis & Erkenntnisse aus dem Projekt

Am Ende entstanden robuste, maßhaltige Trays aus FDM-gedrucktem ABS weiß, die exakt den funktionalen Anforderungen von time.tool entsprechen.

Wesentliche Erkenntnisse:

- 3D-Druck ermöglicht funktionale Industriebauteile, nicht nur Prototypen

- Materialauswahl ist entscheidend: ABS, ASA, PETG oder Hochleistungspolymere (Materialinfos)

- Konstruktive Anpassungen (DfAM) machen komplexe Geometrien druckbar

- Frühzeitige Abstimmung zwischen Konstruktion und Fertigung reduziert Nacharbeit und Ausschuss

Additive Fertigung eröffnet so flexible Lösungen, die mit konventionellen Methoden nur schwer oder wirtschaftlich unrentabel realisierbar wären.

Kontakt

Kontakt

Email

Email